WMS仓库管理系统

▍项目现状

(1) ERP不能全覆盖仓库执行作业,仓库管理延续了手工管理模式

(2) ERP单据流程的要求,局部降低了工作效率

(3) 商品没有差异化管理,例如供应商信息、库龄等很难跟踪

(4) 系统帐与实物帐不同步,时效性、准确性受影响

(5) 仓管员效率考核缺乏依据

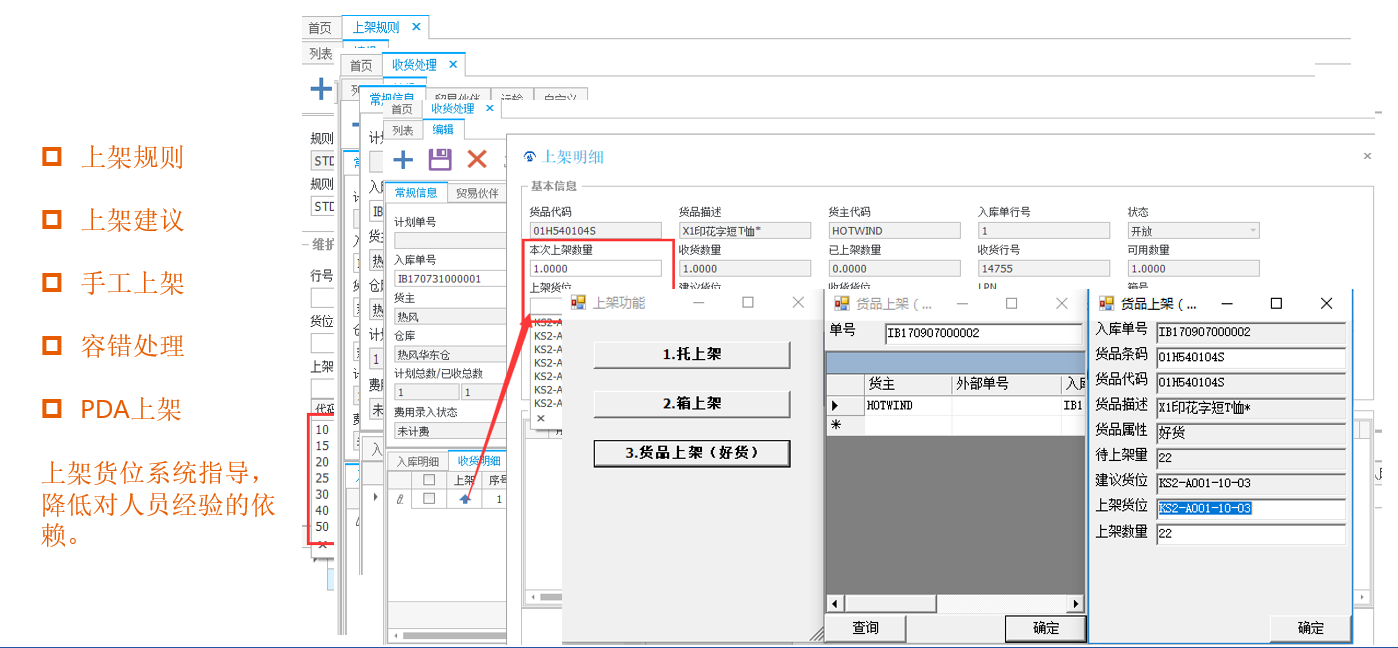

(6) 现场操作对人员经验依赖度高

▍项目现状—入库

问题:

(1) 人工清点,手工记录,纸张传递信息给ERP操作员,手工录入系统,效率不高

(2) 系统和实物不能同步入账

(3) 被动等待入库,仓管员不能提前安排工作

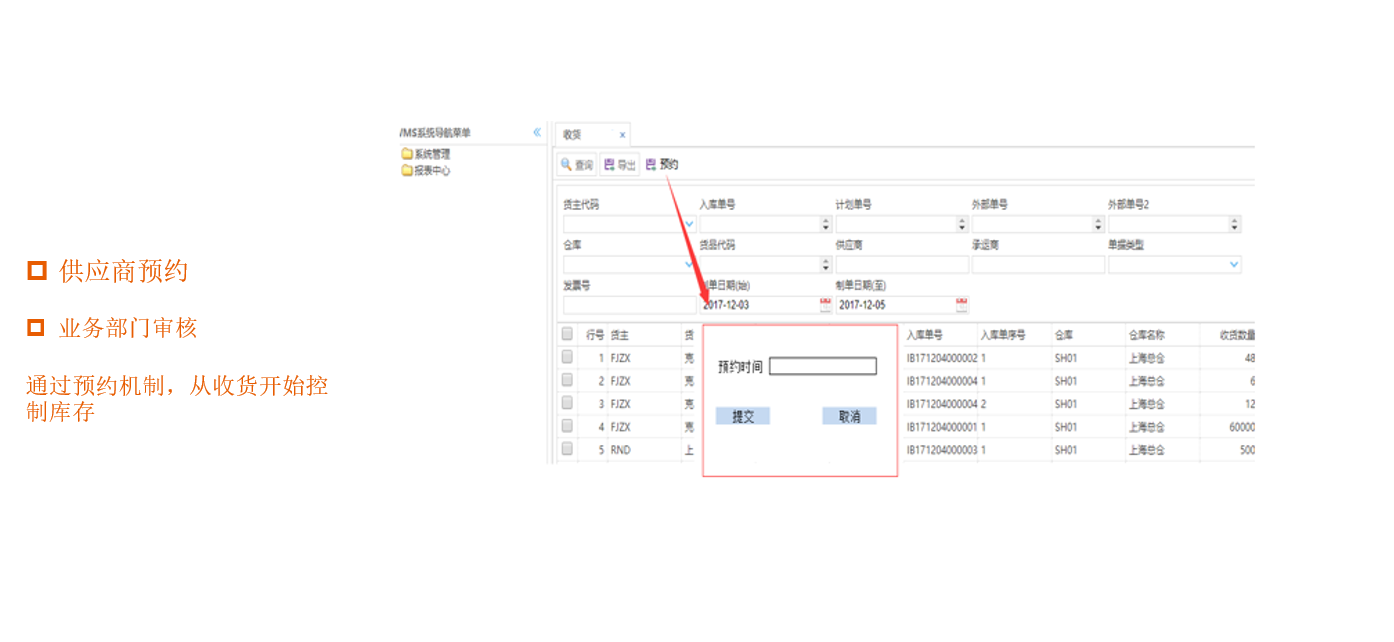

(4) 不能确认供应商是否按时送货,无预约机制,所有到货都要收,无法从收货开始库存

▍项目现状—出库

问题:

(1) 人工清点,手工记录,纸张传递信息给ERP操作员,手工录入系统,效率不高

(2) 系统和实物不能同步发料

(3) 发料单多时,拣货重复行走路线增多,同一物料多次上下架

(4) 被动等待仓管员来领料,不能提前安排

(5) 系统做完退供应商后,库存不再显示,库存状况靠手工记录

(6) 无法追踪待退货物对应的供应商,依赖人工确认

▍项目现状—库存管理

问题:

(1) 系统不能记录所有状态的在库库存,目前待检状态、待退供应商的库存系统不能体现

(2) 货品存放位置依赖人员经验,无科学依据

(3) 无法计算仓管员工作量,考核仓管员绩效及工作分配无科学依据

▍项目目标-入/出库

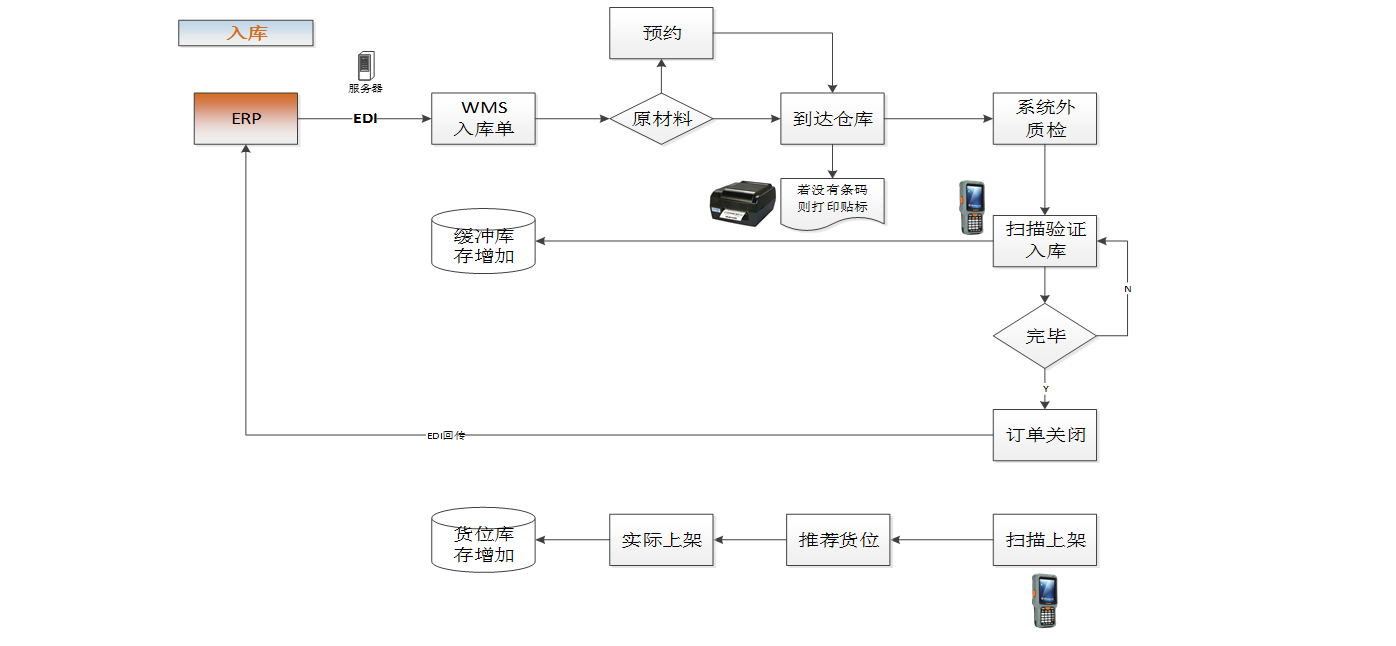

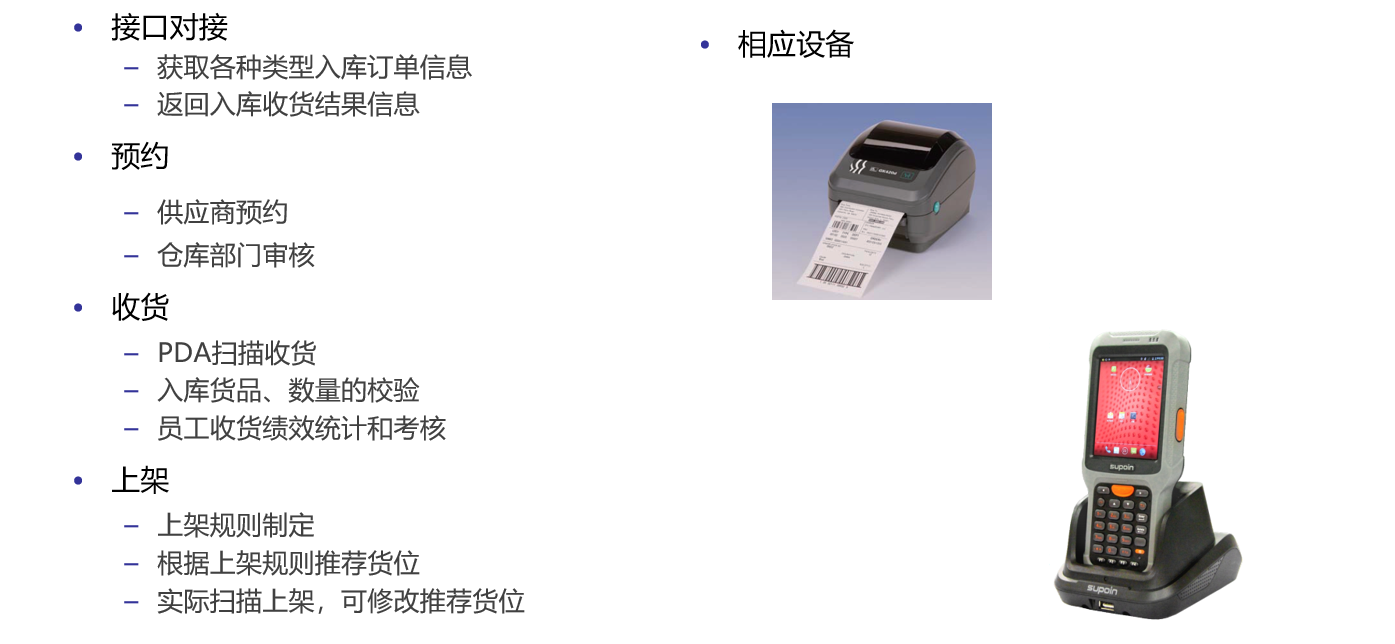

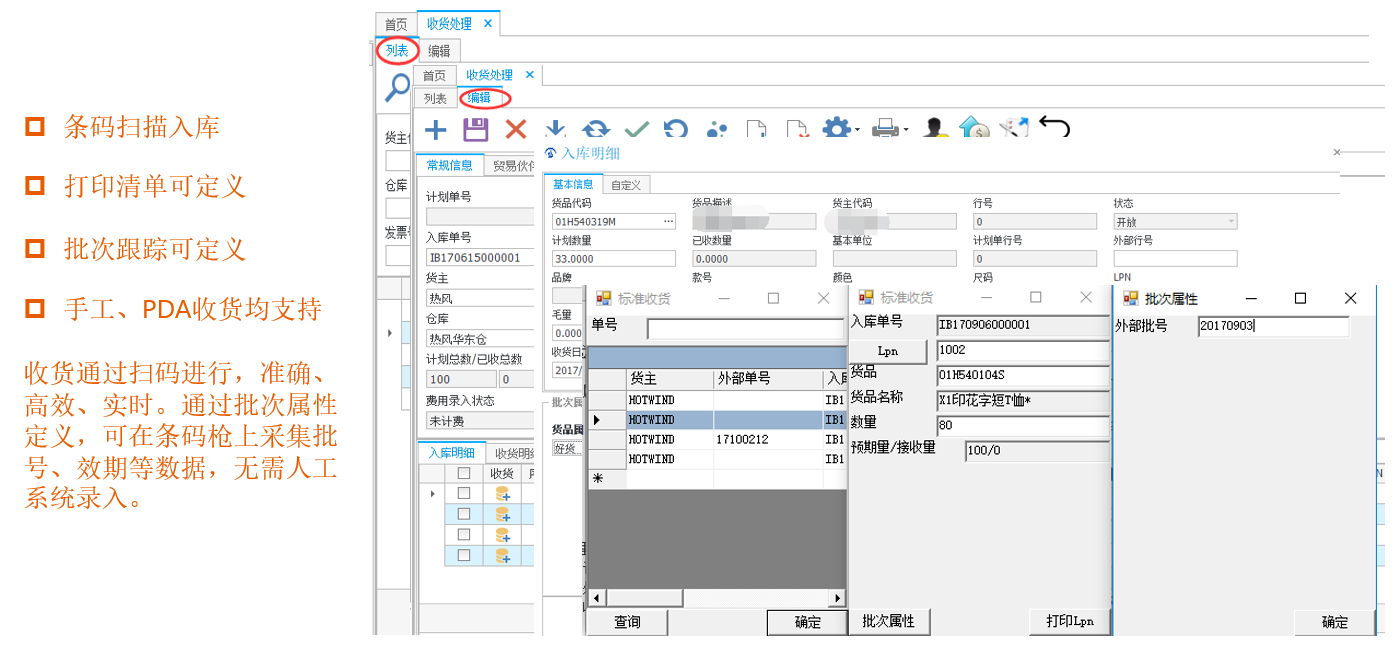

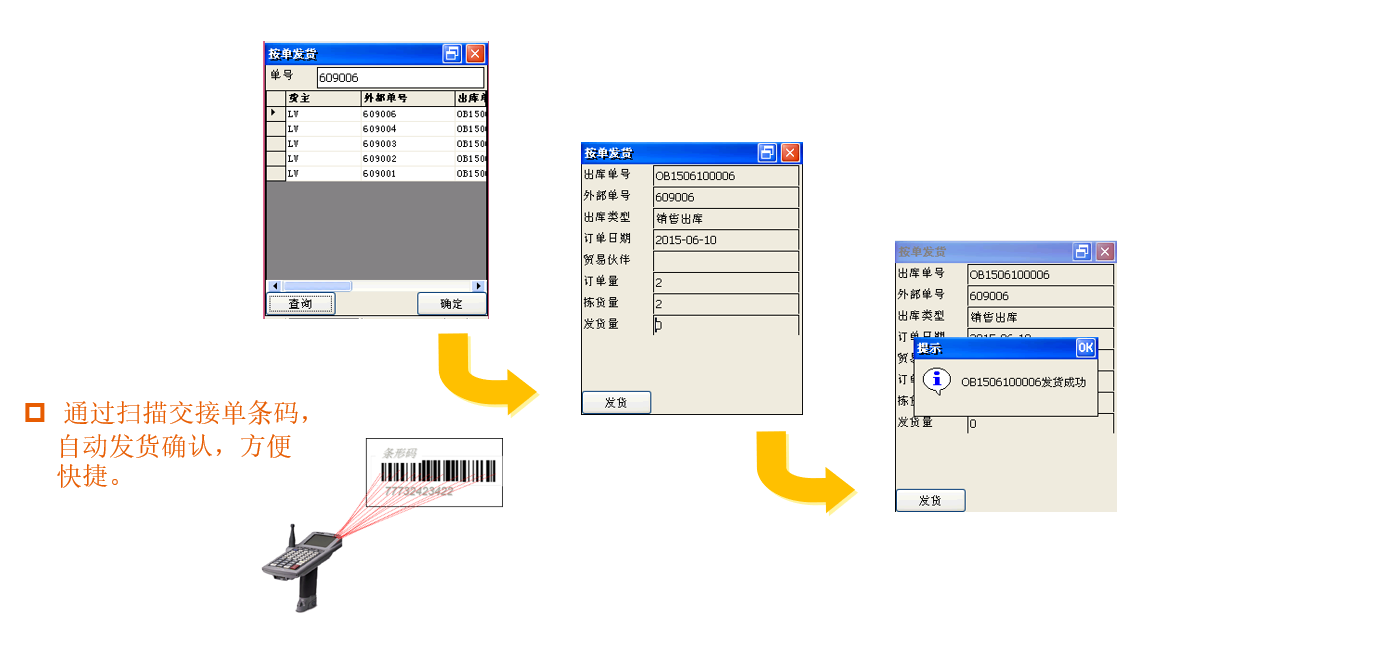

(1) 全程条码化作业,借助手持设备实现数据实时采集,实物和系统收发同步

(2) 仓管员可实时看到车间预计完成工单明细,提前准备工作

(3) 收货时系统可根据业务规则推荐存储货位

(4) 可进行订单的应到货时间与供应商预约信息对比,合理安排收货,从收货开始控制库存

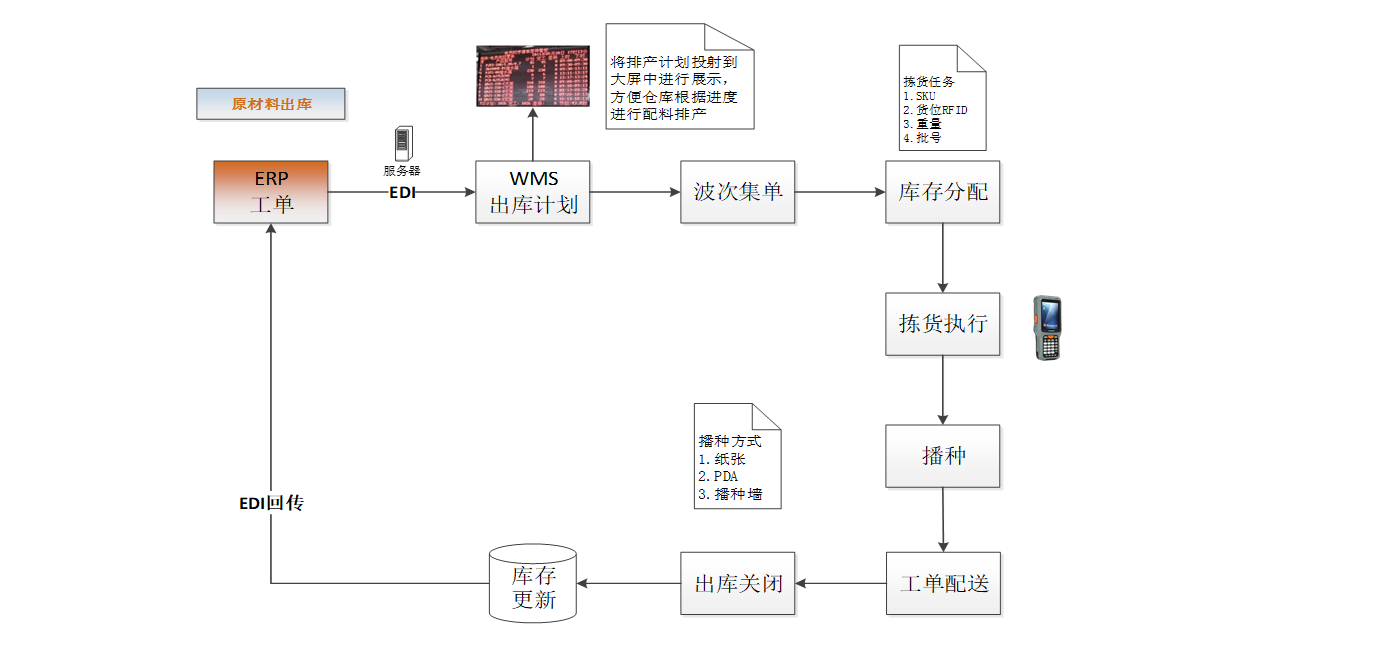

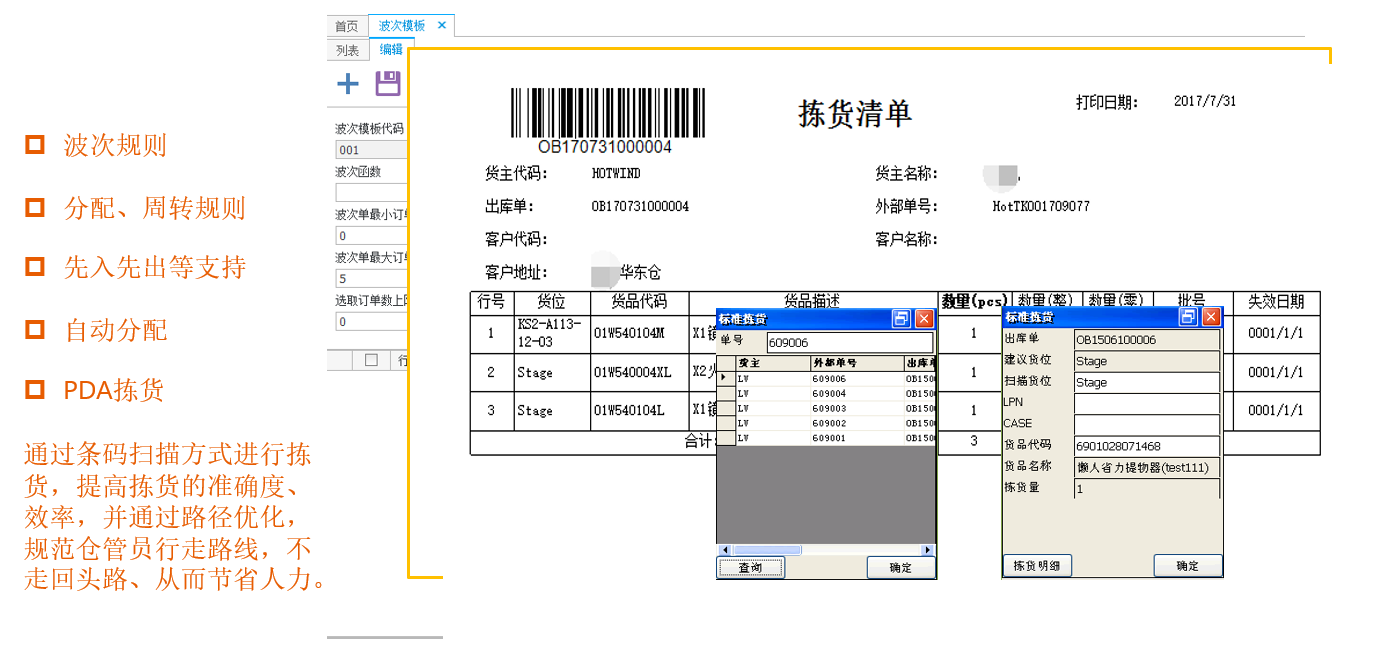

(5) 仓管员可提前接受物料需求信息,提前备货,尤其是一个物料在多张工单有需求时,可合并备货,减少重复工作

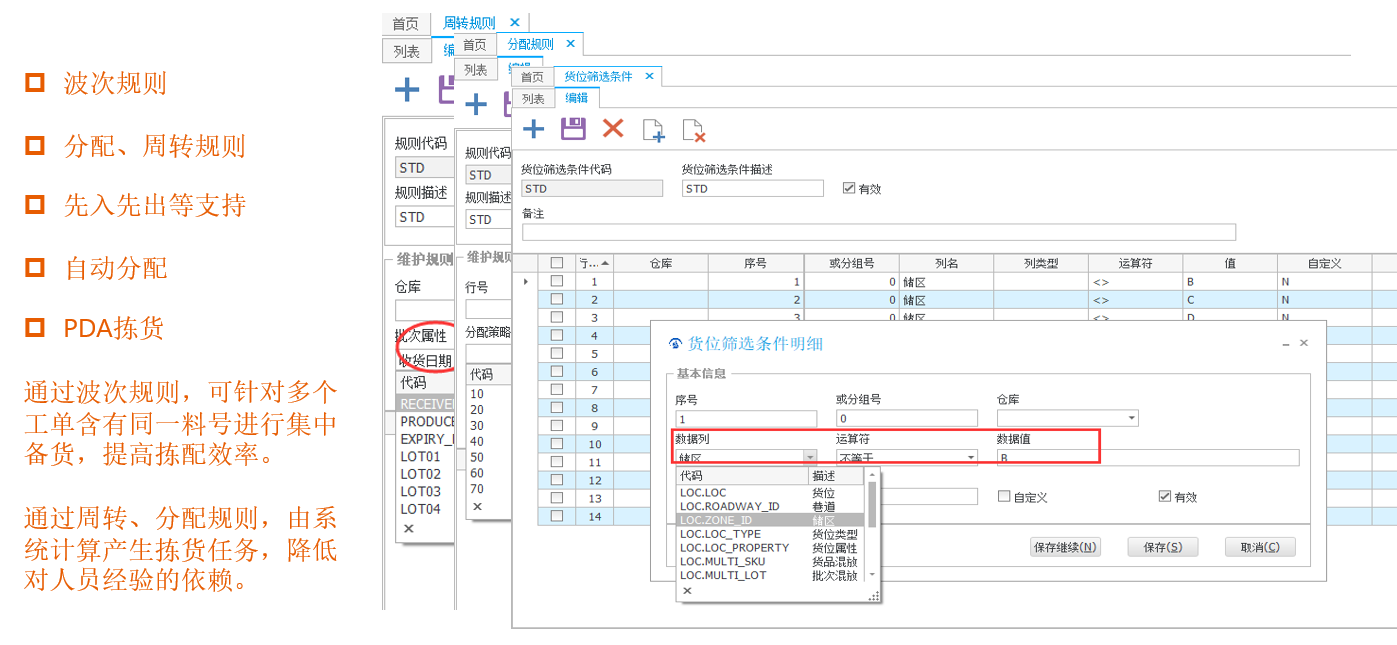

(6) 拣货时系统可进行货位和数量指派,可规范仓管员行走路线

(7) 系统做完退货后,仍可显示库存明细包括供应商信息

▍项目目标-库内管理

(1) 货品信息(批次/供应商/入库时间/有效期)可扫描入系统,不需人工录入,且这些关键信息可跟随货品的流转一直保留

(2) 系统可记录所有在库库存明细

(3) 优化仓库存储,设置拣货区和备库区对不满整托的产品,系统可建议合并托盘。

(4) 可计算仓管员工作量

(5) 可用扫描方式盘点,保证数据准确

▍项目总体目标

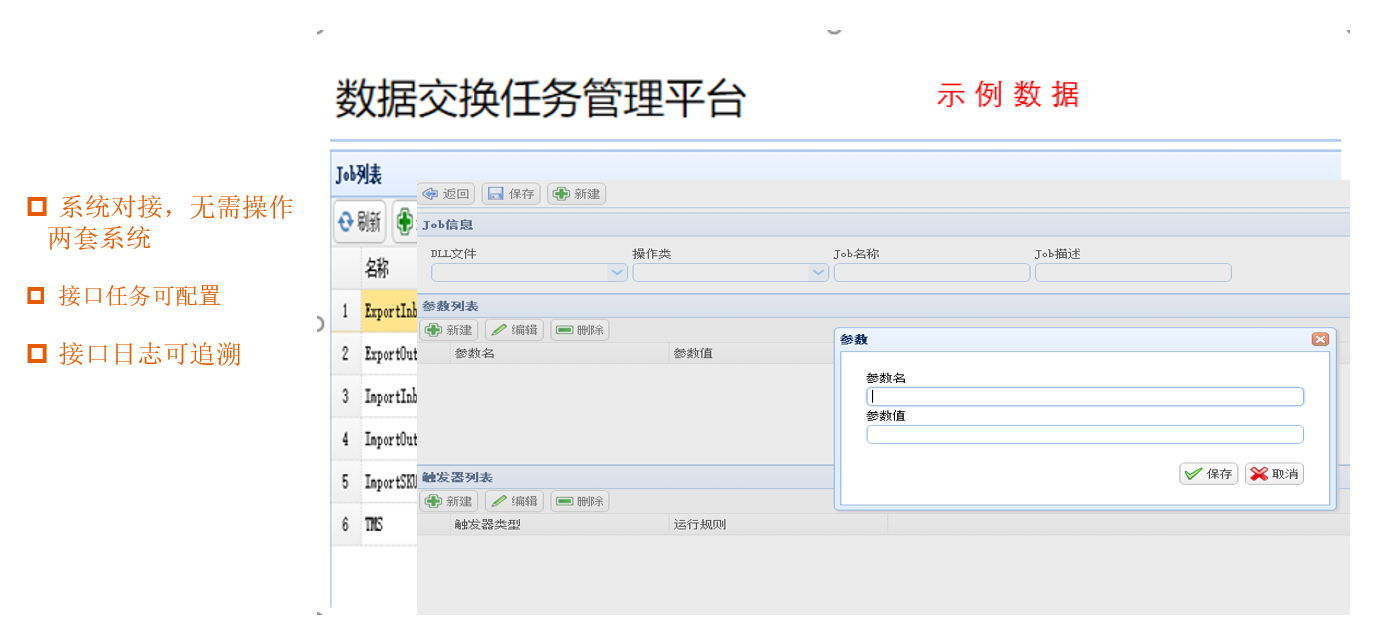

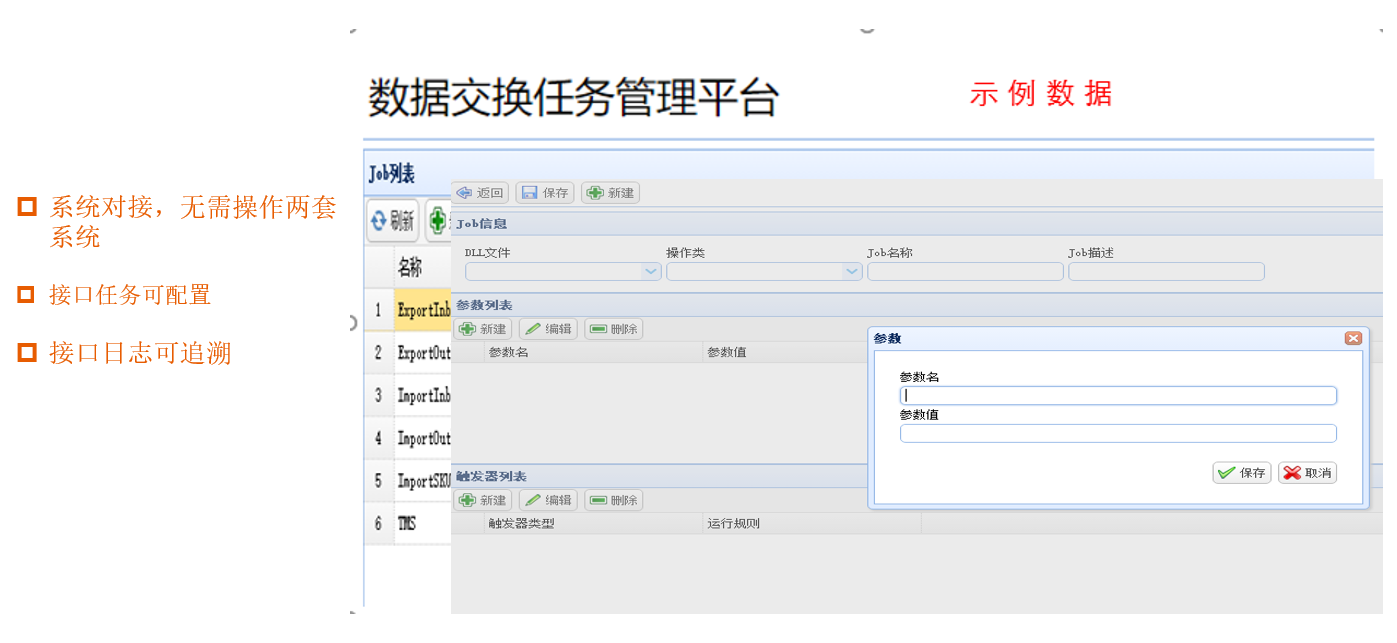

(1) 条码系统需要与ERP系统紧密整合。

(2) 通过对于仓库执行作业流程的信息化管理,提升效率和准确性。

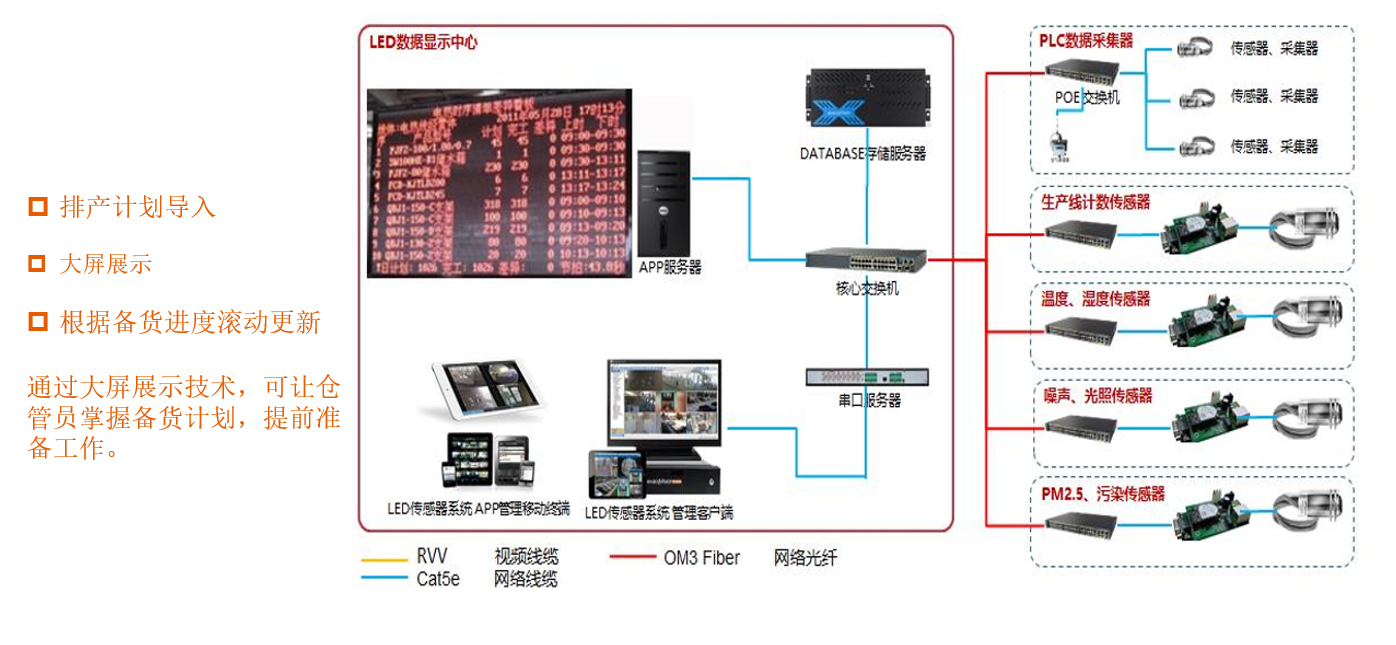

(3) 全程条码化作业,借助无线RF设备实现实时数据采集。

(4) 多仓库数据的集中化管理,库位库存的可视化管理。

(5) 建立仓库管理的标准作业流程(SOP)

▍整体解决方案

一、基础资料及规则设置

二、入库流程

三、出库流程

四、库内管理

五、报表分析

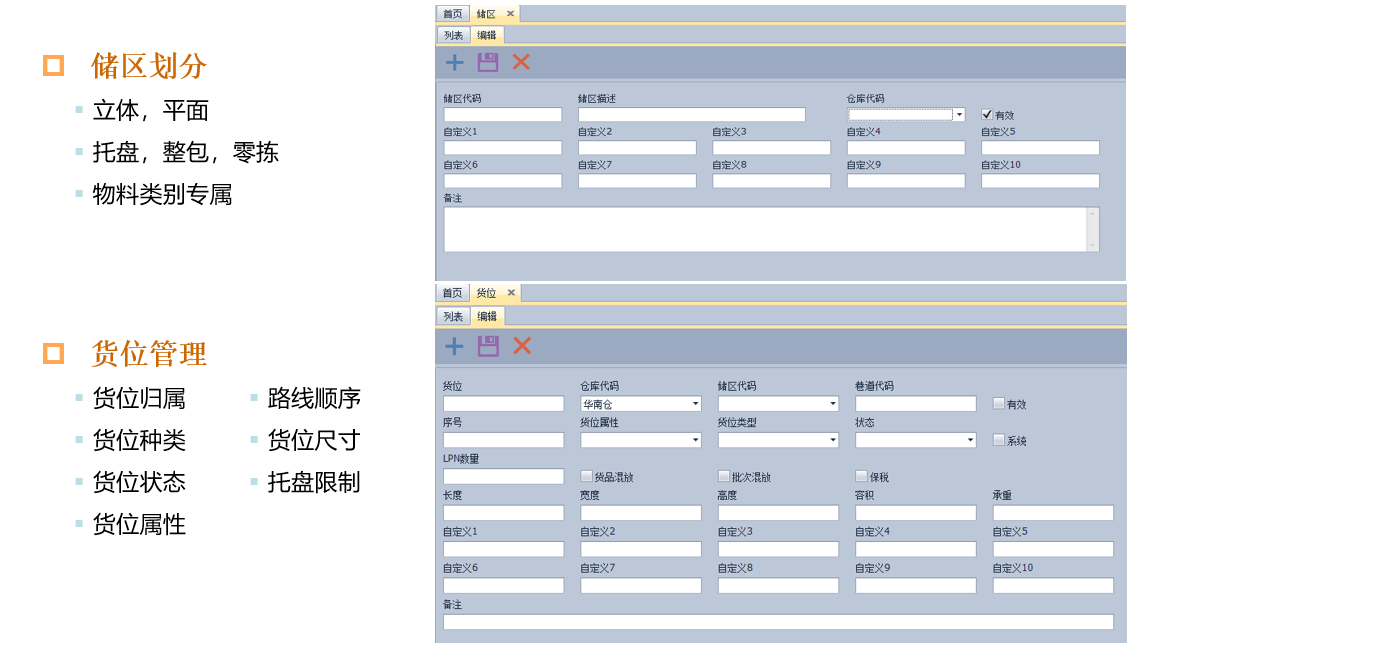

基础资料—储区货位划分

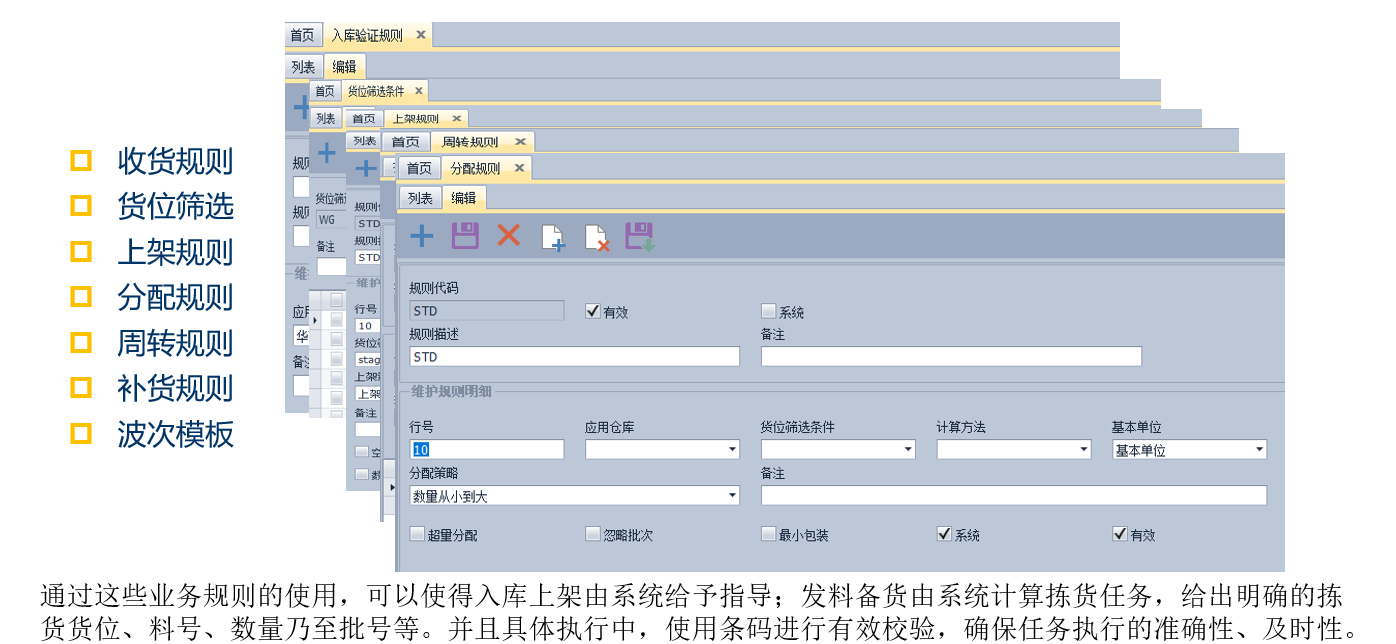

基础资料—业务规则

基础资料—批次属性

基础资料—货品资料

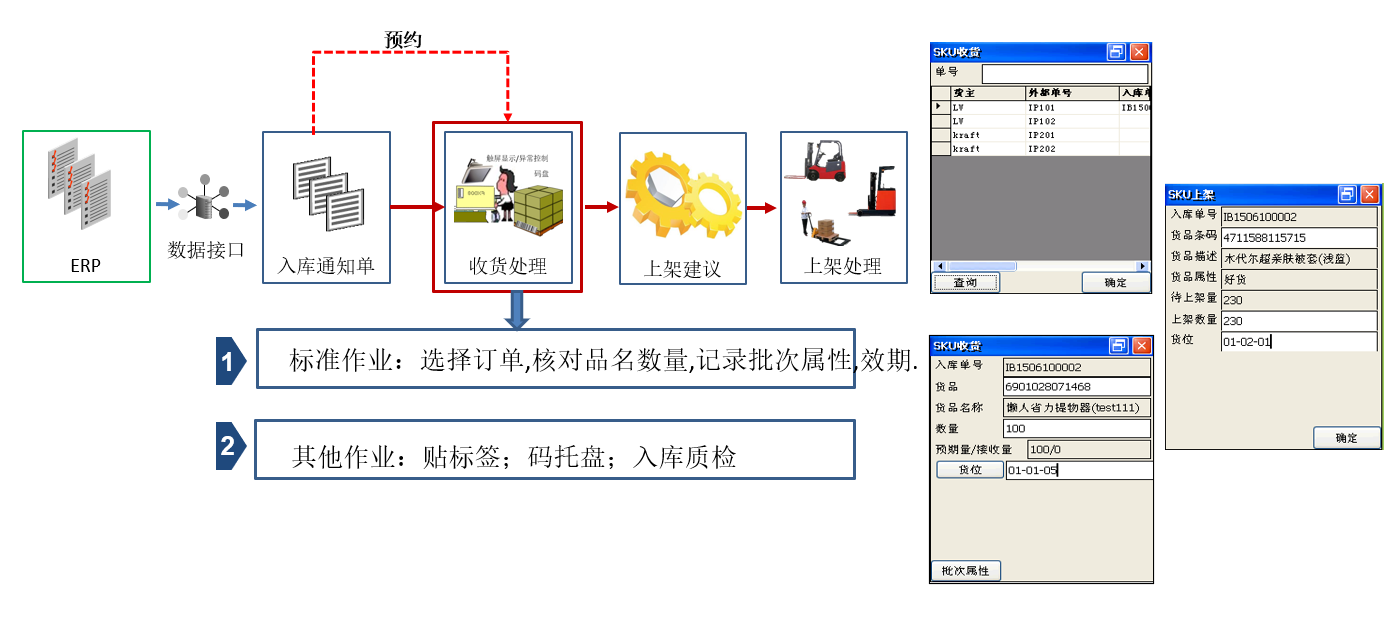

入库流程

入库流程—关注重点

入库流程—STEP1

入库流程—STEP2

入库流程—STEP3

入库流程—STEP4

出库流程

出库流程—原材料出库

出库流程—成品出库

出库流程—关注重点

出库流程—STEP1

出库流程—STEP2

出库流程—STEP3

出库流程—STEP4

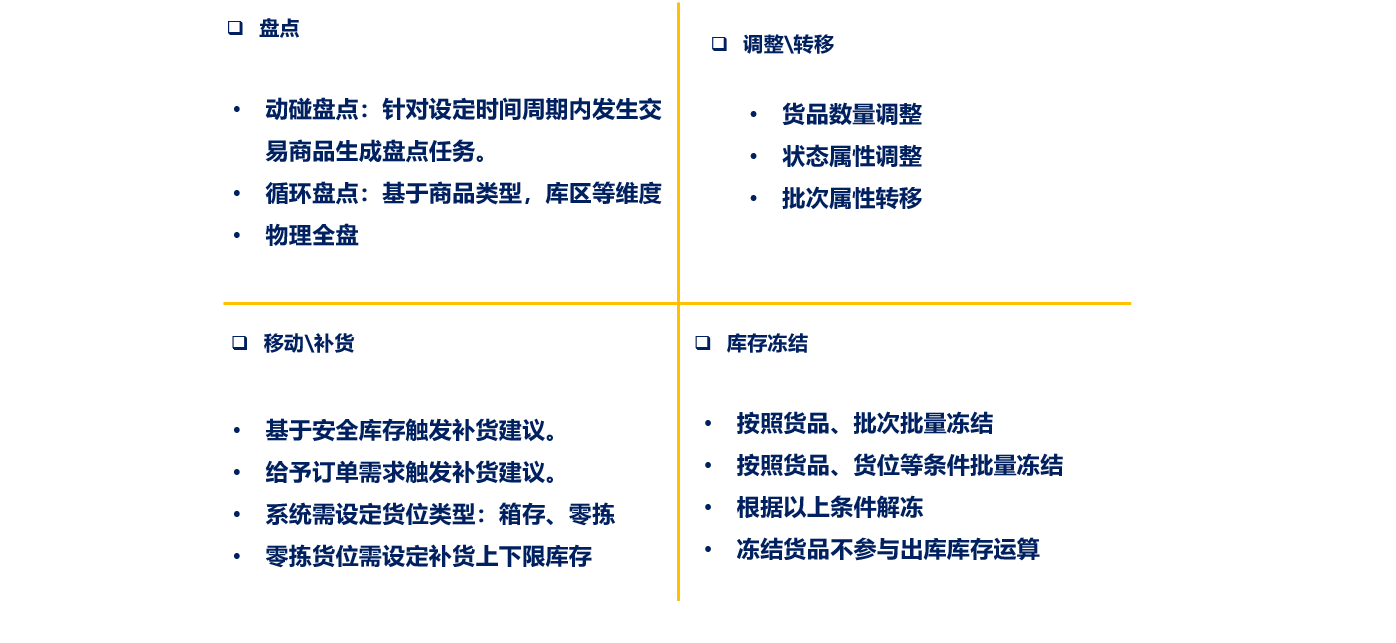

库内管理-库存管理

库内管理-库存可视化

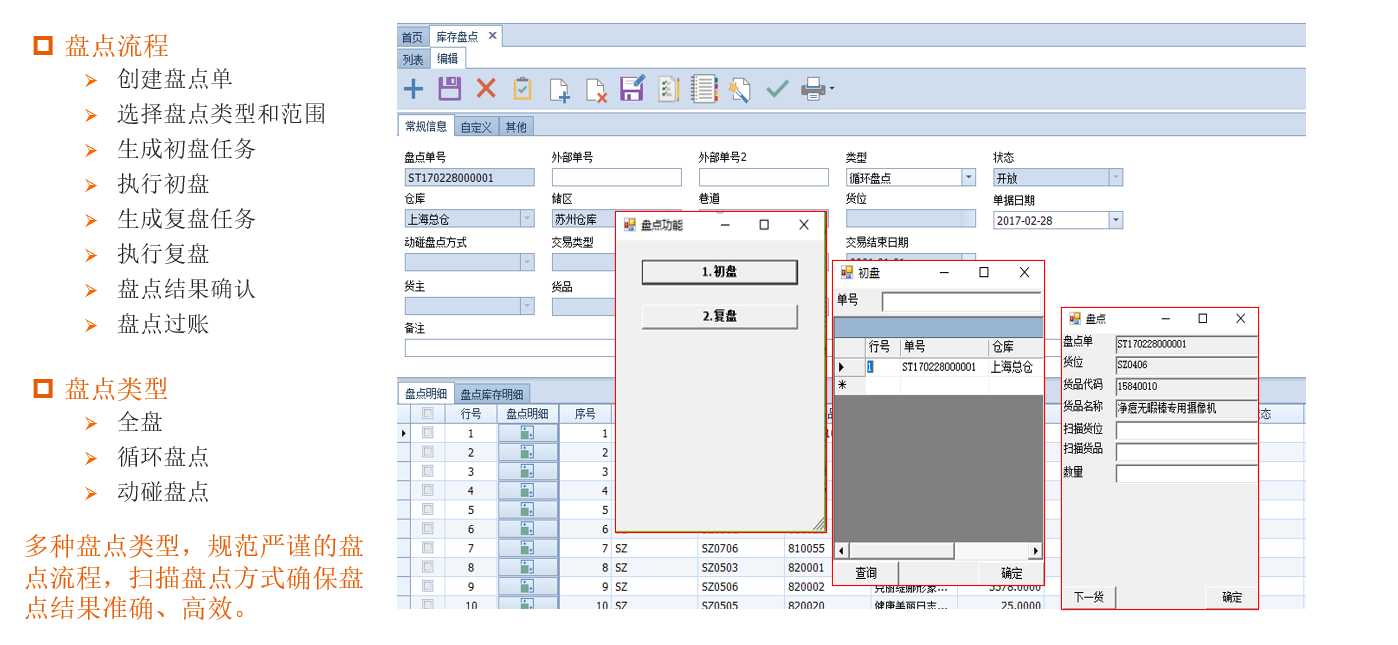

库内管理-盘点流程

库内管理-库存移动

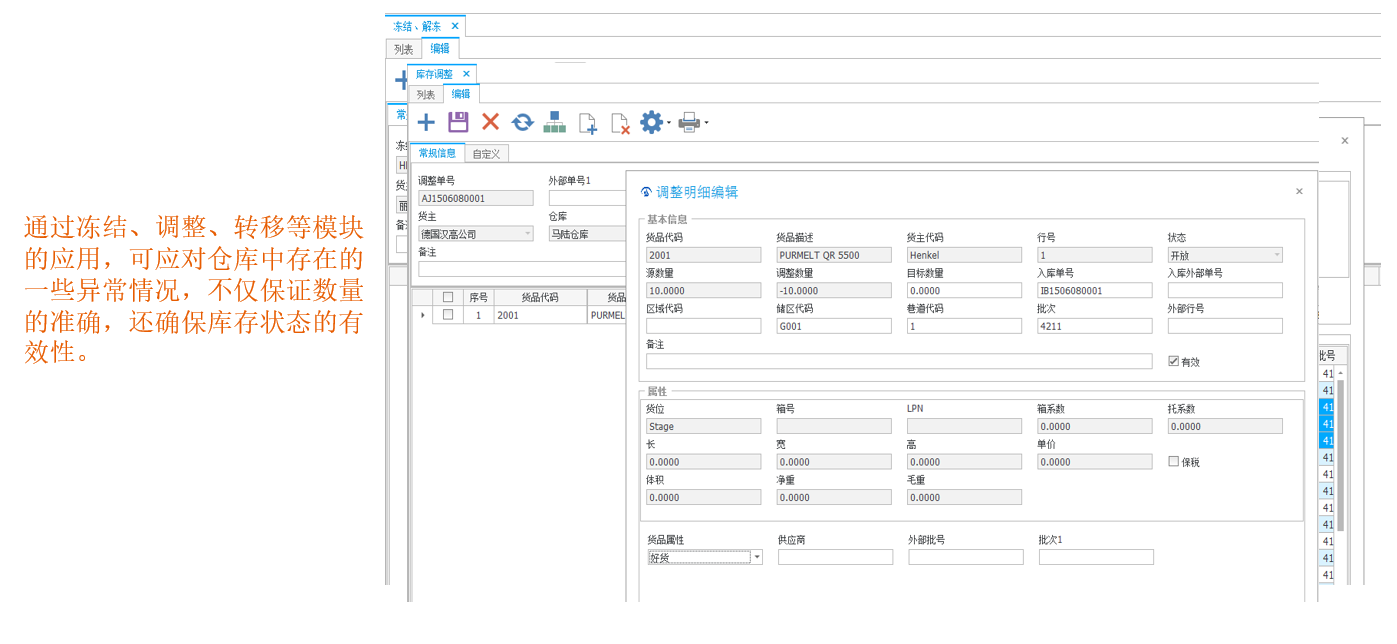

库内管理-库存冻结、调整、转移

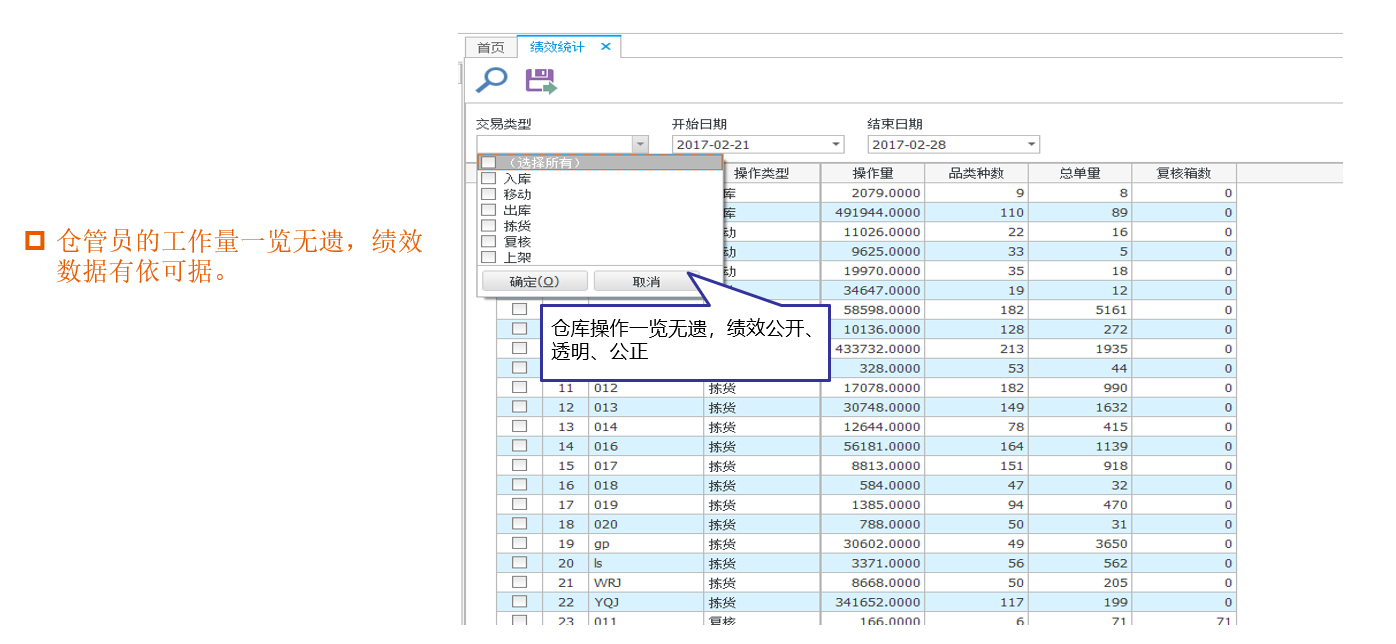

报表分析-绩效统计

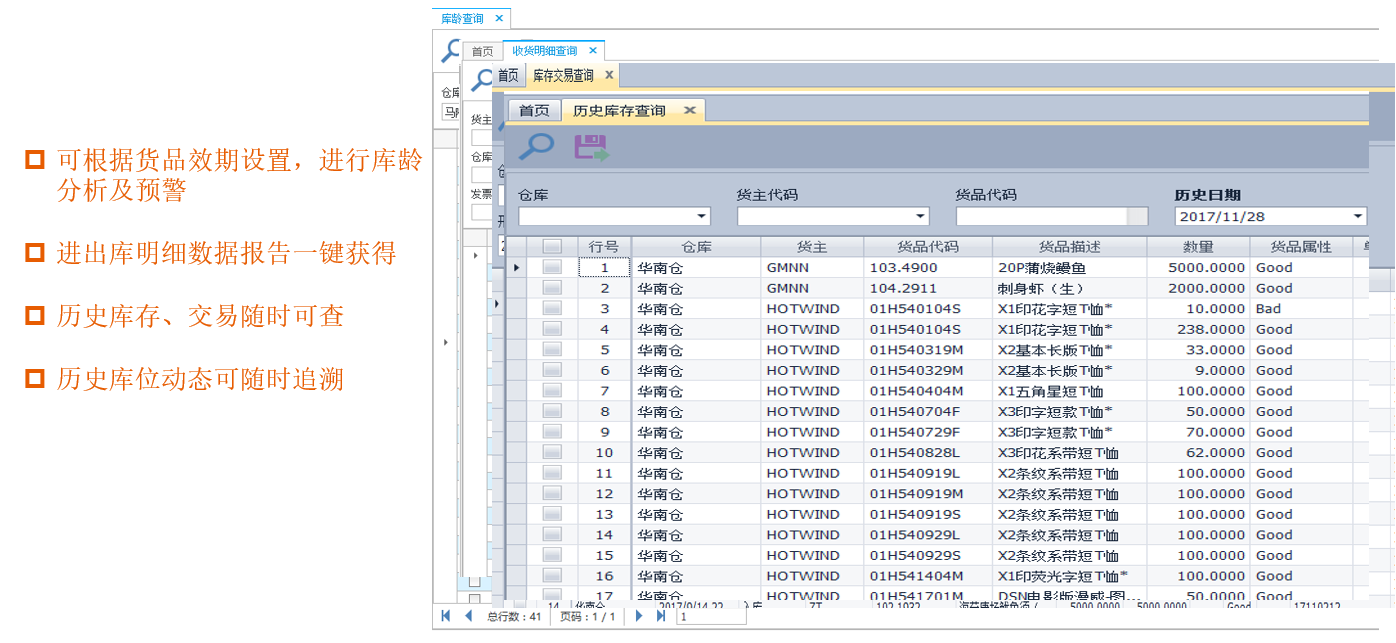

报表分析-库龄报告等分析报告

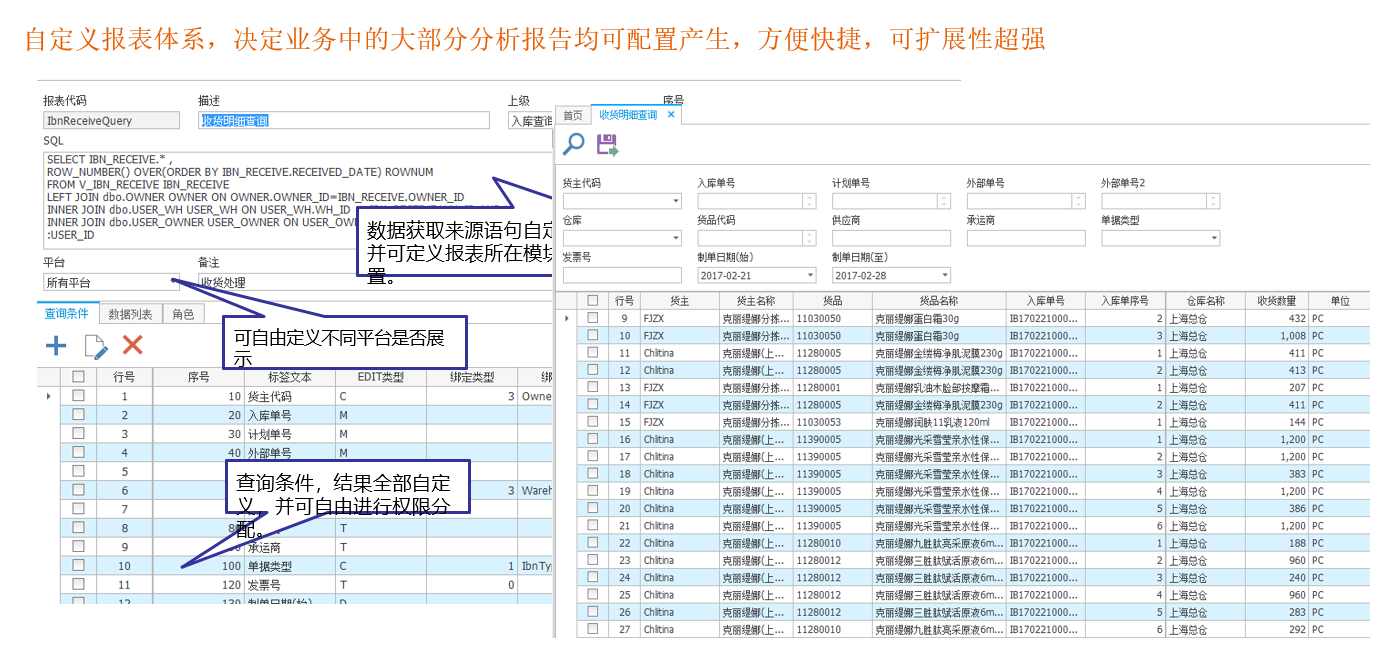

报表分析-自定义报表体系